Алюминий является одним из важнейших материалов, используемых в электронной промышленности, как в чистом виде, так и в составе многочисленных типов сплавов на его основе. Чистый алюминий не имеет аллотропических модификаций, обладает высокой теплопроводностью и электропроводностью, составляющими 62-65% от аналогичных параметров для меди. Температура плавления алюминия - 660 °С, температура кипения - 2500 °С. Твердость чистого алюминия составляет 25 НВ по Бринелю. Алюминий легко обрабатывается резанием, волочением, давлением.

При контакте с воздухом на поверхности алюминия образуется бес- пористая защитная оксидная пленка толщиной примерно 2 нм (20 А), защищающая его от дальнейшего окисления. Алюминий обладает низкой коррозионной стойкостью в растворах щелочей, соляной и серной кислотах. Органические кислоты и азотная кислота на него не действуют.

Промышленность выпускает несколько марок алюминия: особой чистоты, высокой чистоты и технической чистоты. Алюминий особой чистоты марки А999 содержит не более 0,001% примесей; высокой чистоты марок А995, А99, А97 и А95 соответственно - не более 0,005; 0,01; 0,03 и 0,05% примесей; технической чистоты марки А85 - не более 0,15% примесей.

В электронике чистый алюминий применяют при производстве электролитических конденсаторов, фол ьг, а также в качестве мишеней при формировании алюминиевых токопроводящих дорожек микроэлектронных устройств с использованием методов термического, ионно-плазменного и магнетронного напыления.

Наибольший интерес для электронной техники представляют сплавы на основе систем «алюминий - медь» и «алюминий - кремний», составляющие две большие группы деформируемых и литейных сплавов, используемых в качестве конструкционных материалов.

На рис. 2.7 приведена равновесная диаграмма состояния системы «алюминий - медь» со стороны алюминия. Эвтектический сплав в данной системе содержит 33% меди и имеет температуру плавления 548 °С. При повышении содержания в сплаве интерметаллида повышается прочность сплава, но ухудшается его обрабатываемость. Растворимость меди в алюминии при комнатной температуре составляет 0,5% и достигает 5,7% при эвтектической температуре.

Сплавы с содержанием меди до 5,7% можно перевести в однофазное состояние путем их закалки с температуры выше линии BD. При этом закаленный сплав обладает достаточной пластичностью при умеренной прочности и допускает обработку деформацией. Однако образовавшийся после закалки твердый раствор является неравновесным, и в нем протекают процессы выделения интерметаллидов, сопровождающиеся повышением прочности сплавов. При комнатной температуре этот процесс протекает в течение 4-6 сут и называется естественным старением сплава. Ускорение процесса старения материала обеспечивают его выдержкой при повышенной температуре, такой процесс называют искусственным старением.

Рис. 2.7. Диаграмма состояния системы «алюминий-медь» Другую группу алюминиевых сплавов, называемых литейными сплавами алюминия или силуминами, составляют сплавы на основе системы «алюминий - кремний». Диаграмма состояния данной системы приведена на рис. 2.8.

Рис. 2.8.

Эвтектический сплав содержит 11,7% кремния и имеет температуру плавления 577 °С. В данной системе не образуется интерметаллических соединений. Эвтектические сплавы обладают хорошими литейными и удовлетворительными механическими свойствами, которые улучшаются при введении в сплав до 1 % соединений натрия.

Необходимо иметь в виду, что эти соотношения отвечают равновесным условиям, которые имеют место при полном протекании диффузионных процессов.

Наряду с неограниченными растворами ряд металлов и элементов образуют друг с другом ограниченные твердые растворы, когда растворы образуются лишь в определенном диапазоне концентраций, а при более высоких концентрациях образуются другие структурные образования.

Специфика ограниченных твердых растворов состоит в том, что на диаграммах состояния область твердых растворов примыкает к чистым компонентам (небольшие концентрации легирующего элемента). Эти твердые растворы сохраняют структуру чистых металлов, а другие структурные образования на диаграмме состояния, называемые промежуточными фазами или интерметаллическими соединениями , имеют структуру, отличающуюся от основного и легирующего металла. На рис. 13 в качестве примера приведена двойная диаграмма состояния алюминий – магний (левая часть диаграммы). Предельная растворимость магния в алюминии при температуре 449°С равна 17,4 % (по массе), а минимальная растворимость при температуре 20°С составляет лишь 1,4 % Mg (для равновесного состояния). Только в этом интервале магний образует с алюминием твердый раствор – a. Свыше отмеченных предельных концентраций растворимости магния в алюминии появляется промежуточная фаза (интерметаллическое соединение) примерного химического состава .

|

|

|

Рис. 13. Левая часть диаграммы состояния Al-Mg |

|

|

|

Рис. 14. Диаграмма состояние Al-Si |

Интерметаллические соединения, как правило, повышают твердость и снижают пластичность сплава.

Диаграмму состояния эвтектического типа образуют два металла, образующие в жидком состоянии взаимные растворы, но практически не растворимые в твердом состоянии. В твердом состоянии структура таких сплавов представляет эвтектику – механическую смесь зерен двух металлов.

Примером диаграммы эвтектического типа служит диаграмма состояния алюминий-кремний. Для такой системы сплавов характерно наличие чисто эвтектического состава – для сплава Al-Si эвтектический состав равен 11,7 % Si + Al – остальное.

Эвтектические сплавы имеют строго определенную температуру солидуса; в частности для сплавов Al-Si температура солидуса равна 588°С.

Именно при этой температуре происходит окончание затвердевания при всех концентрациях кремния. Чисто эвтектический сплав данной системы имеет концентрацию кремния 11,7 %, его затвердевание происходит при постоянной температуре – 588°С (без интервала затвердевания). Литейный сплав Ак12 считается чисто эвтектическим сплавом. Сплавы с концентрацией кремния менее 11,7 % Si являются доэвтектическими и имеют структуру: a + эвтектика, где a – твердый раствор кремния в алюминии имеет очень низкую концентрацию кремния и представляет почти чистый алюминий. Сплавы с концентрацией кремния свыше 11,7 % – заэвтектические и характеризуются структурой: кремний + эвтектика. Доэвтектические и заэвтектические сплавы затвердевают в температурном интервале, но при одинаковой температуре солидуса 588°С.

Значительно меньшее применение в технике имеют сплавы, характеризующиеся диаграммами состояния перитектического типа; равно как и сплавы с фазовыми диаграммами, имеющие химические соединения.

Кроме того, большинство сплавов являются многокомпонентными, т.е. содержат не один, а несколько легирующих элементов. В этом случае диаграмма состояния не может быть представлена плоским изображением. Так сплавы из трех элементов представляются диаграммой состояния в трехмерном изображении: равносторонним треугольником задается состав сплавов, а перпендикуляры в углах к плоскости треугольника отражают величину температуры; фазовые превращения в трехкомпонентном сплаве представляются поверхностями над плоскостью равностороннего треугольника. Для плоского изображения при анализе таких диаграмм пользуются политермическими разрезами (сечение вертикальной плоскостью) и изотермическими разрезами (сечение горизонтальной плоскостью). Однако чаще всего многокомпонентный сплав рассматривают как двухкомпонентный с плоским представлением диаграммы состояния. Легирующие элементы по своему действию на фазовые переходы учитываются путем введения коэффициентов приведения к основному легирующему элементу.

Цель работы: изучение диаграмм фазового равновесия и фазовых превращений в бинарных сплавах алюминия с другими элементами.

Необходимое оборудование, приспособления, инструмент, материалы: муфельные печи, твердомер ТК-2М, образцы дуралюминов, стенд «Микроструктуры цветных сплавов», металлографический микроскоп.

Теоретические сведения

Алюминий является важнейшим металлом, широко применяемым для изготовления разнообразных алюминиевых сплавов.

Цвет алюминия серебристо-белый со своеобразным тусклым оттенком. Кристаллизуется алюминий в пространственной решетке гранецентрированного куба, аллотропических превращений у него не обнаружено.

Алюминий имеет малую плотность (2,7 г/см 3), высокую электропроводность (составляющую около 60 % электро-проводности чистой меди) и значительную теплопроводность.

В результате окисления алюминия кислородом воздуха на его поверхности образуется защитная оксидная пленка. Наличием этой пленки объясняется высокая коррозионная стойкость алюминия и многих алюминиевых сплавов.

Алюминий достаточно стоек в обычных атмосферных условиях и против действия концентрированной (90-98 %) азотной кислоты, однако он легко разрушается при действии большинства других минеральных кислот (серная, соляная), а также щелочей. Он обладает высокой пластичностью как в холодном, так и горячем состоянии, хорошо сваривается газовой и контактной сваркой, но плохо обрабатывается резанием и отличается низкими литейными свойствами.

Для прокатанного и отожженного алюминия характерны следующие механические свойства: в = 80-100 МПа, = 35-40 %, НВ = 250…300 МПа.

При нагартовке прочность алюминия повышается, а пластичность снижается. Соответственно по степени деформации различают отожженный (АД-М), полунагартованный (АД-П) и нагартованный (АД-Н) алюминий. Отжиг алюминия для снятия наклепа проводится при 350…410 С.

Чистый алюминий находит разнообразное применение. Из технического алюминия АД1 и АД, содержащего соответственно не менее 99,3 и 98,8 % Al, изготовляют полуфабрикаты – листы, трубы, профили, проволоку для заклепок.

В электротехнике алюминий служит для замены более дорогой и тяжелой меди при изготовлении проводов, кабелей, конденсаторов, выпрямителей и т. п.

Важнейшими элементами, вводимыми в алюминиевые сплавы, являются медь, кремний, магний и цинк.

Алюминий с медью образует твердые растворы переменной концентрации. При температуре 0 С растворимость меди в алюминии равна 0,3 %, а при температуре эвтектики 548 С она увеличивается до 5,6 %. Алюминий и медь в соотношении 46:54 образуют стойкое химическое соединение CuAl 2 .

Рассмотрим состояние сплавов алюминия с медью в зависимости от их состава и температуры (рис. 1). Линия CDE на диаграмме представляет собой линию ликвидуса, а линия CNDF является линией солидуса. Горизонтальный участок линии солидуса NDF называется также эвтектической линией.

Линия MN показывает переменную по температуре растворимость меди в алюминии. Следовательно, линия MN является границей между ненасыщенными твердыми растворами и растворами насыщенными. Поэтому эту линию часто называют также линией предельной растворимости.

В области I любой сплав будет представлять собой однородный жидкий раствор алюминия с медью, т. е. AlCu.

Р ис.

1. Диаграмма состояния системыAl–CuAl 2

ис.

1. Диаграмма состояния системыAl–CuAl 2

В областях II и III сплавы будут находиться частично в жидком и частично в твердом состояниях.

В области II

твердой фазой будет твердый раствор

меди в алюминии, а жидкой – жидкий

раствор алюминия и меди, т.е. Al(Cu)

+ (Al Cu),

если твердый раствор ограниченной

растворимости меди в алюминии условимся

обозначать как Al(Cu).

Cu),

если твердый раствор ограниченной

растворимости меди в алюминии условимся

обозначать как Al(Cu).

В области III

жидкой фазой будет являться также жидкий

раствор алюминия и меди, а твердой –

металлическое соединение CuAl 2 ,

т. е.

+

(Al

+

(Al Cu).

Индекс «I»

(первичный) показывает, что CuAl 2

образовалось при кристаллизации из

жидкого состояния.

Cu).

Индекс «I»

(первичный) показывает, что CuAl 2

образовалось при кристаллизации из

жидкого состояния.

В остальных областях полностью затвердевшие сплавы будут иметь следующее строение:

В области IV – однородный твердый раствор меди в алюминии, т. е. Al(Cu);

В области V

– твердый раствор меди в алюминии и

вторичный

;

;

В области VI

– твердый раствор меди в алюминии,

вторичный CuAl 2

и эвтектика, т.е Al(Cu)

+ +Al(Cu)

+ CuAl 2 ;

+Al(Cu)

+ CuAl 2 ;

В области VII

– первичный CuAl 2

и эвтектика, т. е.

+Al(Cu)

+ CuAl 2 .

+Al(Cu)

+ CuAl 2 .

Эвтектика этих сплавов представляет собой особую механическую смесь чередующихся мельчайших кристаллов твердого раствора меди в алюминии и металлического соединения CuAl 2 , т.е. Al(Cu) + CuAl 2 .

Все сплавы системы Al – CuAl 2 по структуре и концентрации можно разделить на четыре группы:

1-я группа содержит меди от 0 до 0,3 %;

2-я группа содержит меди от 0,3 до 5,6 %;

3-я группа содержит меди от 5,6 до 33,8 %;

4-я группа содержит меди от 33,8 до 54 %.

Рассмотрим строение сплавов системы Al – CuAl 2 .

На рис. 2, а показана структура сплава первой группы, состоящая из зерен твердого раствора меди в алюминии. Структура сплава второй группы приведена на рис. 2, б : видны зерна твердого раствора меди в алюминии и кристаллы вторичного CuAl 2 ,

Структура доэвтектического сплава (твердый раствор меди в алюминии, кристаллы вторичного CuAl 2 и эвтектика) приведена на рис. 2, в . Структура эвтектического сплава – эвтектика, состоящая из мельчайших кристалликов твердого раствора меди в алюминии и CuAl 2 дана на рис. 2, г . На рис. 2, д приведена структура заэвтектического сплава, состоящая из первичных кристаллов CuAl 2 и эвтектики.

В сплавах, содержащих эвтектику, можно по структуре определить содержание меди. Однако в этом случае надо учитывать количество меди, находящееся в эвтектике и в твердом растворе. Например, в доэвтектическом сплаве, содержащем 30 % эвтектики и 70 % твердого раствора, количество меди в эвтектике

,

,

а в твердом растворе

.

.

Следовательно, исследуемый сплав содержит k x + k y = 14,06 % меди, что соответствует точке А, лежащей на оси абсцисс диаграммы состояния системы Al – CuAl 2 (рис. 1).

При определении

состава заэвтектических сплавов

рассчитывают количество меди, находящееся

в эвтектике и в химическом соединении

.

Сумма этих количеств будет соответствовать

содержанию меди в заэвтектическом

сплаве. Химическое соединениеCuAl 2

отличается большой твердостью и

хрупкостью.

.

Сумма этих количеств будет соответствовать

содержанию меди в заэвтектическом

сплаве. Химическое соединениеCuAl 2

отличается большой твердостью и

хрупкостью.

В технике применяются преимущественно алюминиевые сплавы, содержащие 2…5 % меди, которые называются дуралюминами. Они хорошо обрабатываются давлением и имеют высокие механические свойства после термической обработки и нагартовки.

Дуралюмины применяют для изготовления деталей и элементов конструкций средней и повышенной прочности ( в = 420…520 МПа), требующих долговечности при переменных нагрузках, в строительных конструкциях.

Из дуралюмина изготовляют обшивки, шпангоуты, стрингеры и лонжероны самолетов, силовые каркасы и кузова грузовых автомобилей и т. д.

Сплавы Al с Si называют силуминами. Они обладают хорошими литейными свойствами и содержат 4…13 % Si. Из диаграммы состояния этих сплавов (рис. 3) следует, что силумины представляют собой доэвтектические или эвтектические сплавы, содержащие в структуре значительные количества эвтектики.

Однако при литье в обычных условиях эти сплавы приобретают неудовлетворительное строение, так как эвтектика получается грубопластинчатой, с крупными включениями хрупкого кремния, что сообщает сплавам низкие механические свойства.

На рис. 4, а представлена структура силумина марки АЛ2, содержащего 11…13 % Si. В соответствии с диаграммой состояния алюминий – кремний сплав такого состава имеет эвтектическое строение. Эвтектика состоит из -твердого раствора кремния в алюминии (светлый фон) и игольчатых крупных и хрупких кристаллов кремния. Игольчатые выделения частиц кремния создают внутренние острые надрезы в пластичном алюминии и приводят к преждевременному разрушению при нагружении.

Рис. 3. Диаграмма состояния системы Al–Si

Рис. 4. Силумин: а – до модифицирования, грубоигольчатая эвтектика (Al-Si) и первичные выделения кремния;б – после модифицирования, мелкодисперсная эвтектика

(Al-Si) и дендриты твердого раствора кремния и других элементов в алюминии

Введение модификатора меняет характер кристаллизации. Происходит смещение линий диаграммы состояния так, что сплав с 11…13 % кремния становится доэвтектическим.

В структуре появляются избыточные светлые зерна -твердого раствора (рис. 4, б ).

Модификатор изменяет форму частиц кремния: вместо игольчатых выпадают мелкие равноосные, не создающие опасных концентраций напряжений при нагружении.

В результате модифицирования предел прочности у данных сплавов повышается с 130 до 160 МПа, а относительное удлинение с 2 до 4 %.

В сплавах, обрабатываемых давлением, содержание кремния менее 1%. В алюминиевых сплавах, содержащих магний, кремний связывается с ним в устойчивое металлическое соединение Mg 2 Si; оно образует с алюминием диаграмму состояния эвтектического типа с ограниченными твердыми растворами (рис. 5).

Соединение Mg 2 Si отличается высокой твердостью, его переменная растворимость в алюминии позволяет достигать значительного упрочнения при термической обработке.

В электротехнике применяют алюминиевые сплавы типа альдрей, легированные магнием и кремнием. При старении закаленных сплавов Mg 2 Si выпадает из твердого раствора и упрочняет его. В результате такой обработки удается получит предел прочности до 350 МПа при относительном удлинении 10-15 %. Существенно, что электрическая проводимость такого сплава составляет 85 % электрической проводимости проводникового алюминия. Это обусловлено тем, что из твердого раствора при старении почти полностью удаляется Mg 2 Si и сплав состоит из чистого алюминия и упрочняющей фазы (Mg 2 Si).

Р ис.

6. Диаграмма состояния системыAl–Mg

ис.

6. Диаграмма состояния системыAl–Mg

Магний образует с алюминием твердые растворы, а также -фазу на основе соединения Mg 2 Al 3 . В большинство алюминиевых сплавов вводится магния не более 3 %, но в некоторых литейных сплавах типа магналия содержание его доходит до 12 %.

Как видно из рис. 6, в сплавах алюминия с магнием образуется эвтектика. Растворимость магния в алюминии сильно меняется с изменением температуры.

В качестве примера можно привести сплав АЛ8. В литом состоянии он имеет структуру, состоящую из зерен твердого раствора магния в алюминии и включений хрупкого соединения Al 3 Mg 2 .

После литья проводится гомогенизация при температуре 430 С в течение 15…20 часов, затем следует закалка в масле.

В процессе гомогенизации включения Al 3 Mg 2 полностью переходят в твердый раствор. Закаленный сплав приобретает достаточную прочность ( в = 300 МПа) и большую пластичность. Одновременно сплав приобретает высокую коррозионную стойкость. Старение для сплава АЛ8 является вредным: резко снижается пластичность и ухудшается коррозионная стойкость.

Цинк вводится в некоторые высокопрочные алюминиевые сплавы в количестве до 9 %. В двойных сплавах с алюминием при температуре выше 250 С цинк (в этих пределах) находится в твердом растворе (рис. 7).

Рис.

7. Диаграмма состояния системыAl–Zn

Рис.

7. Диаграмма состояния системыAl–Zn

Все высокопрочные сплавы имеют сложный химический состав. Так, сплав В95 содержит 6 % Zn, 2,3 % Mg, 1,7 % Cu, 0,4 % Mn и 0,15 % Cr. Цинк, магний и медь образуют с алюминием твердые растворы и металлические соединения MgZn 2 , Al 2 CuMg – S-фаза, Mg 4 Zn 3 Al 3 – T-фаза. При нагревании эти металлические соединения растворяются в алюминии.

Например при температуре 475 ºС растворимость MgZn 2 в алюминии повышается до 18 % (рис. 8).

После закалки и искусственного старения сплав В95 имеет в = 600 МПа, = 12 %. Марганец и хром усиливают эффект старения и повышают коррозионную стойкость сплава.

(мас.)

Рис. 8. Диаграмма состояния системы Al–MgZn 2

Правила техники безопасности

1. Соблюдать все меры предосторожности и правила техники безопасности при приготовлении микрошлифов.

2. При шлифовании микрошлифа следует чаще охлаждать образец, чтобы не допускать ожогов пальцев рук.

3. При травлении шлифов пользоваться резиновыми перчатками.

4. При изучении структуры сплава на микроскопе следует убедиться, что он надежно заземлен.

5. Следует пользовать только исправным инструментом и оснасткой.

Порядок выполнения работы

1. Изучить диаграмму состояний алюминиевых сплавов.

2. Дать характеристику заданного сплава (структуру, фазовые превращения, состав, свойства, область применения).

3. Зарисовать структуру исследуемого сплава.

Зарисовки микроструктур изученных сплавов с указанием фаз и структурных составляющих.

Копирование диаграммы фазового равновесия, указанной преподавателем.

Для сплава заданного состава описание всех фазовых превращений при нагреве или охлаждении и определение химического состава фаз.

Контрольные вопросы

Почему коррозионная стойкость многих алюминиевых сплавов ниже коррозионной стойкости чистого алюминия?

Можно ли по микроструктуре сплава определить тип сплава – литейный или деформируемый?

Какова структура деформируемых алюминиевых сплавов, не упрочняемых термической обработкой?

Каким путем достигается упрочнение однофазных алюминиевых сплавов?

Какова упрочняющая термическая обработка двухфазных алюминиевых сплавов?

Что является целью закалки дуралюмина?

Каковы основные механические свойства дуралюмина?

Какие сплавы называются силуминами?

Какова удельная прочность алюминиевых сплавов?

Основные легирующие элементы в алюминиевых сплавах.

В зависимости от способа производства промышленные алюминиевые сплавы делятся на спеченные, литейные и деформируемые (рис.1).

Литейные сплавы претерпевают эвтектическое превращение, а деформируемые – нет. Последние в свою очередь бывают термически неупрочняемыми (сплавы в которых нет фазовых превращений в твердом состоянии) и деформируемые, термически упрочняемые (сплавы, упрочняемые закалкой и старением).

Алюминиевые сплавы обычно легируют Си, Mg, Si, Мn, Zn, реже Li, Ni, Ti.

Деформированные алюминиевые сплавы, неупрочняемые термической обработкой

К этой группе сплавов относятся технический алюминий и термически неупрочняемые свариваемые коррозионностойкие сплавы (сплавы алюминия с марганцем и магнием). Сплавы АМц относятся к системе Аl – Ми (рис.1).

Рис.1. Диаграмма состояний “алюминий – легирующий элемент”:

1–деформируемые, термически неупрочняемые сплавы;

2–деформируемые, термически упрочняемые сплавы.

Рис.2. Диаграмма состояния “алюминий – марганец”:

–концентрация Mn в промышленных сплавах.

Рис.3. Микроструктура сплава АМЦ

Рис.6. Микроструктура дюралюмина после:

а) закалки в воде с температуры Т2;

б) закалки и искусственного старения при Т3

(справа – схематическое изображение)

Структура сплава Амц состоит из a -твердого раствора марганца в алюминии и вторичных выделений фазы MnAl (рис.3).В присутствии железа вместо MnAl образуется сложная фаза (MnFe) Al, практически нерастворимая в алюминии, поэтому сплав Амц и упрочняется термической обработкой.

Состав данных сплавов имеет очень узкие пределы: 1-1,7% Мп;

0,05 – 0,20% Cu; медь добавляют в целях уменьшения питтинговой коррозии.

Допускается до 0,6–0,7% Fe и. n 0,6-0,7% Si, что приводит к некоторому упрочнению сплавов без существенной потери сопротивления коррозии.

При понижении температуры прочность быстро растет.Поэтому сплавы этой группы нашли широкое применение в криогенной технике.

Сплавы АМг (магналий) относятся к системе А1 – Mg (рис.4). Магний образует с алюминием a -твердый раствор и в области концентраций от 1,4 до 17,4% Mg происходит выделение вторичной b -фазы (MgAl), но сплавы содержащие до 7% Mg, дают очень незначительное упрочнение при термической обработке, поэтому их упрочняют пластической деформацией–нагартовкой.

Сплавы систем А1– Мn. и А1–- Mg используются в отожженном, нагартованном и полунагартованном состояниях. В промышленных сплавах магний содержится в пределах от 0,5 до 12... 13%, сплавы с низким содержанием магния обладают наилучшей способностью к формообразованию, сплавы с высоким содержанием магния имеют хорошие литейные свойства (табл.5) приложения.

На судах из сплавов этой группы изготовлены спасательные боты, шлюпбалки, забортные трапы, дельные вещи и т.п.

Деформированные алюминиевые сплавы, упрочняемые термической обработкой

К этой группе сплавов относятся сплавы высокой и нормальной прочности. Составы некоторых деформируемых термически упрочняемых сплавов приведены в таблице 6 приложения. Типичными деформируемыми алюми-ниевыми сплавами являются дуралюмины (маркируют буквой Д) – сплавы системы А1 – Си – Mg. Очень упрощенно процессы, проходящие при упрочняющей термической обработке дуралюмина можно рассмотреть, используя диаграмму Al – Си (рис.5).

Рис.4. Диаграмма состояния “алюминий – магний”.

‚ – концентрация Mg в промышленных сплавах.

Рис.5. Фрагмент диаграммы состояния “алюминий – медь”:

Т1 – температура оплавления;

Т2 – температура закалки;

Т3 – температура искусственного старения.

Рис.7. Диаграмма состояния “алюминий – кремний”:

а) общий вид;

б) после введения модификатора.

При закалке, которая заключается в нагреве сплава выше линии переменной растворимости, выдержке при этой температуре и быстром охлаждении, фиксируется структура пересыщенного a – твердого раствора (светлый на рис.6а) и нерастворимых включении железистых и марганцовистых соединений (темные). Сплав в свежезакаленном состоянии имеет небольшую прочность s6 = 30 кг/мм3 (300 Мпа); d = 18%; твердость НВ75.

Пересыщенный твердый раствор неустойчив. Наивысшая прочность достигается при последующем старении закаленного сплава. Искусственное старение заключается в выдержке при температуре 150 - 180 градусов. При этом из пересыщенного a – твердого раствора выделяются упрочняющие фазы CuAl2, CuMgAl2, Al12Mn2Cu.

Микроструктура состаренного сплава представлена на рис.6б. Она состоит из твердого раствора и включений различных вышеперечисленных фаз.

Обработка алюминия

Все сплавы алюминия можно разделить на две группы:

Деформируемые алюминиевые сплавы - предназначены для получения полуфабрикатов (листов, плит, прутков, профилей, труб и т. д.), а также поковок и штамповых заготовок путем прокатки, прессования, ковки и штамповки.

а) Упрочняемые термической обработкой:

Дуралюмины, «дюраль» (Д1, Д16, Д20*, сплавы алюминия меди и марганца ) - удовлетворительно обрабатываются резанием в закаленном и состаренном состояниях, но плохо в отожженном состоянии. Дуралюмины хорошо свариваются точечной сваркой и не свариваются сваркой плавлением вследствие склонности к образованию трещин. Из сплава Д16 изготовляют обшивки, шпангоуты, стрингера и лонжероны самолетов, силовые каркасы, строительные конструкции, кузова автомобилей.

Сплав авиаль (АВ) удовлетворительно обрабатывается резанием после закалки и старения, хорошо сваривается аргонодуговой и контактной сваркой. Из этого сплава изготовляются различные полуфабрикаты (листы, профили, трубы и т.д.), используемые для элементов конструкций, несущих умеренные нагрузки, кроме того, лопасти винтов вертолетов, кованные детали двигателей, рамы, двери, для которых требуется высокая пластичность в холодном и горячем состоянии.

Высокопрочный сплав (В95) имеет предел прочности 560-600 Н/мм2, хорошо обрабатывается резанием и сваривается точечной сваркой. Сплав применяется в самолетостроении для нагруженных конструкций (обшивки, стрингеры, шпангоуты, лонжероны) и для силовых каркасов в строительных сооружениях.

Сплавы для ковки и штамповки (АК6, АК8, АК4-1 [жаропрочный]). Сплавы этого типа отличаются высокой пластичностью и удовлетворительными литейными свойствами, позволяющими получить качественные слитки. Алюминиевые сплавы этой группы хорошо обрабатываются резанием и удовлетворительно свариваются контактной и аргонодуговой сваркой.

б) Не упрочняемые термической обработкой:

Сплавы алюминия с марганцем (АМц) и алюминия с магнием (АМг2, АМг3, АМг5, АМг6) легко обрабатываются давлением (штамповка, гибка), хорошо свариваются и обладают хорошей коррозионной стойкостью. Обработка резанием затруднена, поэтому для получения резьбы используют специальные бесстружечные метчики (раскатники), не имеющие режущих кромок.

Литейные алюминиевые сплавы - предназначенные для фасонного литья (как правило, хорошо обрабатываются резанием).

Сплавы алюминия с кремнием (силумины) Al-Si (АЛ2, АЛ4, АЛ9) отличаются высокими литейными свойствами, а отливки - большой плотностью. Силумины сравнительно легко обрабатываются резанием.

Сплавы алюминия с медью Al-Cu (АЛ7, АЛ19) после термической обработки имеют высокие механические свойства при нормальной и повышенных температурах и хорошо обрабатываются резанием.

Сплавы алюминия с магнием Al-Mg (АЛ8, АЛ27) имеют хорошую коррозионную стойкость, повышенные механические свойства и хорошо обрабатываются резанием. Сплавы применяют в судостроении и авиации.

Жаропрочные алюминиевые сплавы (АЛ1, АЛ21, АЛ33) хорошо обрабатываются резанием.

С точки зрения обработки фрезерованием, нарезания резьбы и токарной обработки, алюминиевые сплавы также можно разделить на две группы. В зависимости от состояния (закаленные, состаренные, отожженные) алюминиевые сплавы могут относиться к разным группам по легкости

обработки:

Мягкие и пластичные алюминиевые сплавы, вызывающие проблемы при обработке резанием:

а) Отожженные: Д16, АВ.

б) Не упрочняемые термической обработкой: АМц, АМг2, АМг3, АМг5, АМг6.

Сравнительно твердые и прочные алюминиевые сплавы, которые достаточно просто обрабатываются резанием (во многих случаях, где не требуется повышенная производительность, эти материалы могут обрабатываться стандартным инструментом общего применения, но если требуется повысить скорость и качество обработки, необходимо применять специализированный инструмент):

а) Закаленные и искусственно состаренные: Д16Т, Д16Н, АВТ.

б) Ковочные: АК6, АК8, АК4-1.

в) Литейные: АЛ2, АЛ4, АЛ9, АЛ8, АЛ27, АЛ1, АЛ21, АЛ33.

Все промышленные композиции алюмиииевомагиневых сплавов по содержанию магния находятся в области диаграммы состояния системы Al-Mg, соответствующей твердому раствору α. Концентрация твердого раствора увеличивается с повышением температуры, что дает принципиальную возможность существенного упрочнения сплавов Al-Mg за счет применения к ним термической обработки (закалки).В литом состоянии алюминиевые сплавы, содержащие свыше 9% Мg, имеют структуру α+β; β-фаза, являющаяся хрупким интерметаллидом, содержит около 35-38% Mg.

По равновесной диаграмме состояния в сплавах с 10% Mg β-фаза выделяется из твердого раствора вследствие уменьшения растворимости магния в алюминии с понижением температуры (рис. 22). В реальных условиях затвердевания вследствие интенсивно протекающих процессов микроликвации и недостаточной скорости диффузионных процессов β-фаза выделяется из маточного раствора при 450° С в форме выродившейся эвтектики. Это было доказано опытами (затвердевающий сплав закаливали при разных температурах). Количество β-фазы, образующейся в результате выделения из твердого раствора α, зависит от содержания магния в сплаве. По имеющимся данным, при литье в песчаную форму до 7% удерживается в твердом растворе.

Механизм выделения β-фазы в зависимости от продолжительности старения недостаточно выяснен. Допускается следующая последовательность процесса старения: «зоны», обогащенные магнием, неравновесная β" - равновесная β.

Существование зон подтверждается лишь измерением электросопротивления сплавов. Строение фаз β" и β, выделяющихся в форме мелких пластин, отличается большой сложностью. Эти фазы исследовались методом рентгеноструктурного анализа.

В работе изучено влияние времени гомогенизации H закалочной среды на процессы старения. Чем больше время гомогенизации, тем равномернее распределен магний по сечению зерна. При гомогенизации в течение 16 ч последующее старение приводит к образованию выделений только в зонах, обогащенных магнием, т. е. вблизи границ зерен, а дендритное строение сплава обнаруживается отчетливо. При постепенном увеличении времени гомогенизации выравнивается распределение выделении по сечению зерен после старения. Однако даже после нагрева в течение 160 ч при равномерном распределении выделений обнаруживаются отдельные участки, имеющие очертания дендритов. В последнем случае в противоположность картине, наблюдаемой после гомогенизации в течение 16 ч, районы вблизи границ зерен обеднены выделениями. Во всех случаях выделения имеют форму игл.

Помимо времени гомогенизации, на образование выделений оказывают влияние условия закалки. При закалке в холодную воду β-фаза при последующем старении выделяется по границам зерен в непрерывной форме. Закалка в кипящую воду или горячее масло дает после старения выделения β-фазы по границам зерен в форме разобщенных включений.

При обсуждении и анализе результатов признано, что остаточная дендритная ликвация и обеднение вакансиями зон, прилегающих к границам зерна, оказывают важное влияние на условия и характер выделений β-фазы. Вакансии ускоряют процесс выделения β-фазы, так как ее образование сопровождается увеличением объема.

Основываясь на метастабильной диаграмме сплавов системы Al-Mg (рис. 23), предложена схема последовательности образования β-фазы при старении сплавов с 10% Mg (рис. 24). По границам зерен процессы выделения и последовательного превращения идут на одну стадию быстрее, так как возможность образования зародышей здесь большая.

Свободные от выделений области по границам зерен являются слабым местом отливок, и поэтому разрушение идет по границам зерна, особенно во второй стадии, при закалке в холодную воду, когда β-фаза образует непрерывные цепочки. Прочностные свойства отливок понижаются. Коррозионная же стойкость сильнее всего ухудшается во время превращения β"→β (рис. 25). Можно считать, что коррозионная стойкость сплавов зависит от характера выделений β-фазы, что ясно видно на рис. 25. Это согласуется с тем, что сплавы, закаленные в холодной воде, имеют пониженную коррозионную стойкость.

В табл. 12-14 приведены составы и свойства промышленных сплавов системы Al-Mg.

Сплавы системы алюминий - магний, содержащие до 6% Mg, не упрочняются термической обработкой. Закалка на твердый раствор заметно повышает механические свойства сплавов, содержащих более 9% Mg.

Среди двойных алюминиевомагниевых сплавов наибольшей прочностью при высокой пластичности в закаленном состоянии обладают сплавы с 10-12% Mg. При дальнейшем увеличении содержания магния механические свойства сплавов понижаются, так как не удается в процессе термической обработки перевести в твердый раствор избыточную β-фазу, обусловливающую хрупкость сплава. Поэтому все промышленные сплавы системы Al-Mg принадлежат к типу твердых растворов с содержанием магния не более 13%.

В состав сплава АЛ13, кроме магния, вводится кремний и марганец. Добавки кремния способствуют улучшению литейных свойств сплава благодаря увеличению количества двойной эвтектики α+Mg2Si. Механические свойства сплава марки АЛ13 при введении 1% Si изменяются незначительно: несколько повышается прочность II слегка понижается пластичность.

Марганец добавляют в сплав АЛ13 главным образом для уменьшения вредного влияния железа, которое выпадает при кристаллизации в виде кристаллов игольчатой и пластинчатой форм и сильно понижает пластичность сплава. При введении в сплав марганца образуется соединение MnAl6, в котором растворяется железо. Это соединение имеет компактную скелетообразную или даже равноосную форму.

Примеси железа, меди, цинка, никеля отрицательно влияют на коррозионную стойкость сплава марки АЛ13. При содержании кремния более 0,8% коррозионная стойкость сплава также понижается, а при добавке марганца - повышается.

Сплав марки АЛ13 не упрочняется термической обработкой и имеет невысокие механические свойства. Достоинством его является относительно высокая коррозионная стойкость по сравнению, например, с силуминами, хорошая свариваемость и (благодаря наличию в структуре соединения Mg2Si) повышенная жаропрочность.

Из сплава марки АЛ13 изготовляют детали, несущие средние нагрузки и работающие в условиях морской воды и слабощелочных жидкостей. Сплав находит применение для изготовления деталей морского судостроения, а также для деталей, работающих при повышенных температурах (до 180-200° С).

Сплавы (АЛ8, AЛ8М, АЛ27-1) с высоким содержанием магния (9-11%) в закаленном состоянии имеют весьма высокие механические свойства. Однако механические свойства сплавов в образцах, вырезанных непосредственно из литых деталей, очень неравномерны; основной причиной неравномерности свойств является литейная неоднородность, обнаруживаемая в виде усадочных рыхлот и пористости, а также окисных включений в массивных частях отливки.

Весьма крупным недостатком этих сплавов является повышенная чувствительность к естественному старению. Установлено, что содержание более 10% Mg в алюминиевомагниевых сплавах ведет к охрупчиванию закаленных литых деталей после длительного хранения и при эксплуатации.

В табл. 15 показано изменение механических свойств сплавов с различным содержанием магния при длительном естественном старении. Приведенные данные свидетельствуют о том, что с увеличением содержания магния склонность к естественному старению возрастает. Это приводит к возрастанию предела текучести, предела прочности и к резкому понижению пластичности.

При испытании на межкристаллитную коррозию образцов из сплавов, состаренных в течение одиннадцати лет, установлено, что сплавы, содержащие менее 8,8% Mg, не чувствительны к этому виду коррозии, а при более высоком содержании магния все исследованные сплавы приобретают под влиянием естественного старения большую склонность к межкристаллитной коррозии.

Средняя глубина очаговых коррозионных поражений поверхности образцов, испытанных по стандартной методике погружением па одни сутки в 3%-ный раствор NaCl с добавкой 1%-ной HCl, составила: 0,11 мм - при содержании в сплаве 8,8% Mg, 0,22 мм - при 11,5% Mg и 0,26 мм - при 13,5% Mg.

Алюминиевомагниевые сплавы АЛ27 и АЛ27-1 имеют одинаковое содержание основных легирующих компонентов (магния, бериллия, титана, циркония); содержание же примесей железа и кремния в сплаве АЛ27-1 не должно превышать 0,05% каждого.

В табл. 16 приведены механические свойства алюминиевомагниевого сплава, содержащего примеси железа, кремния и магния.

Приведенные данные прежде всего показывают, что сплав, содержащий магния меньше 9% (железа и кремния по 0,1%), имеет сравнительно низкие механические свойства (σв=28,5 кгс/мм2; δ5=12,5%). Из числа исследованных сплавов наиболее высокие механические свойства имеет сплав, содержащий 10,5% Mg (σв=38кгс/мм2; δ5=26,5%). При содержании магния 12,2% предел прочности находится также на высоком уровне (38,3 кгс/мм2), но удлинение несколько меньше (21%).

При увеличении содержания железа в сплаве АЛ8 до 0,38% при том же содержании кремния (0,07%) изменения предела прочности не наблюдается, а удлинение несколько уменьшается. С увеличением же в этом сплаве кремния до 0,22% значительно уменьшается как предел прочности (до 33,7 кгс/мм2), так и удлинение (17,5%). Увеличение содержания кремния до 0,34%) даже при малом содержании железа (0,10%) значительно снижает механические свойства: предел прочности уменьшается до 29,5 кгс/мм2, а удлинение - до 13%. Если, кроме того, увеличить содержание железа в этом сплаве до 0,37%, то механические свойства дополнительно уменьшатся, но в меньшей степени, чем при увеличении содержания кремния: предел прочности станет 27,6 кгс/мм2, а удлинение 10,5%.

Причиной неблагоприятного влияния даже небольших количеств кремния можно, очевидно, считать образование соединения Mg2Si вследствие большого сродства кремния к магнию. Этого соединения будет тем больше, чем больше в сплаве кремния. Соединение Mg2Si кристаллизуется в форме так называемого «китайского шрифта» и, располагаясь по границам зерен, нарушает связь зерен твердого раствора, а кроме того, связывает некоторое количество магния.

На рис. 26, а, б приведены для сравнения микроструктуры сплавов алюминия с 10% Mg в литом состоянии, приготовленных из материалов различной чистоты. Структура сплава, отлитого из материалов высокой чистоты, представляет собой зерна твердого раствора магния в алюминии, по границам которых расположена фаза Al3Mg2. В структуре сплава, приготовленного на материалах низкой чистоты, кроме фазы Al3Mg3, можно видеть соединение Mg3Si в форме «китайского шрифта» и соединение FeAl3 в виде пластинок двух видов - плоских и звездообразных (это, по-видимому, различные сечения одной и той же формы). Соединение Mg2Si располагается по границам зерен, а пластинки FeAl3 находятся внутри зерен или пересекают их границы. В некоторых случаях пластинки FeAl3 пересекают кристаллы Mg2Si, что указывает на их первичную кристаллизацию из расплава. После термической обработки фаза Mg2Si переходит в твердый раствор, и микроструктура сплава, приготовленного из материалов высокой чистоты, представляет собой зерна твердого раствора (рис. 26,в).

Резкое ограничение вредных примесей железа и кремния, а также введение добавок бериллия, титана и циркония в алюминиевомагниевые сплавы (АЛ27 и АЛ27-1) способствует значительному возрастанию коррозионной стойкости и механических свойств этих сплавов по сравнению CO сплавом АЛ8.

Влияние дополнительного легирования Al-Mg сплавов высокой чистоты добавками различных элементов можно проследить на примере сплава АЛ8М. Одним из недостатков Al-Mg сплавов (АЛ8, АЛ27) с высоким (до 11, 5%) содержанием магния является склонность их к естественному старению, снижение пластических свойств и возможность образования трещин в отливках. Однако можно предположить, что пути стабилизации свойств сплава АЛ8 могут быть найдены. Один из них заключается в том, чтобы уменьшить степень пересыщенности магнием твердого раствора α, т. е. понизить содержание магния в сплаве. При этом скорость процесса старения резко уменьшится. Следует заметить, однако, что при уменьшении содержания магния в сплаве механические свойства сплава ухудшаются. Для улучшения механических свойств сплавов в этом случае необходимо применить легирование и модифицирование.

В табл. 17 представлены результаты влияния молибдена и обработки солью фторцирконата калия на свойства и размер зерна Al-Mg(10,5% Mg) сплава по данным работы.

При условии обработки расплава фторцирконатом калия введение молибдена в десятых долях процента способствует очень сильному измельчению кристаллического зерна сплава; наибольший эффект измельчения получается при введении в сплав АЛ8 0,1% Мо.

Более сильное измельчение зерна при совместных добавках циркония и молибдена, чем при добавках каждого из этих элементов в отдельности, объясняется, по-видимому, тем, что растворимость каждой из добавок в присутствии другой уменьшается. Это должно приводить к образованию значительно большего количества частиц интерметаллидов, т. е. зародышевых центров. Кристаллизация из многих центров обеспечивает более мелкозернистую структуру.

В полном соответствии с эффектом измельчения зерна находится изменение механических свойств. Приведенные результаты механических испытаний показывают, что обработка расплава фторцирконатом калия и введение 0,1% Mo позволяют повысить прочностные свойства сплава с 29,9 до 43-44 кгс/мм2, предел текучести с 18 до 22 кгс/мм2 и относительное удлинение с 14 до 23%. При содержании молибдена свыше 0,1% механические свойства ухудшаются.

В табл. 18 показаны сравнительные свойства сплавов АЛ8, АЛ8М и АЛ27-1.

Как уже отмечалось ранее, уменьшение содержания магния в Al-Mg сплавах, а также легирование различными добавками могут существенно уменьшить скорость распада пересыщенного твердого раствора, а также изменить скорость общей коррозии и склонность сплавов к интеркристаллитной коррозии.

С целью выяснения этого влияния в работе приведены результаты испытания во влажной камере сплавов с различным содержанием магния и легирующих добавок (табл. 19).

Проведенные исследования показали также, что изменение относительного привеса во времени подчиняется параболическому закону. Это говорит о том, что на поверхности образцов из всех сплавов образуется плотная окисная пленка, обладающая хорошими защитными свойствами. Наиболее интенсивный рост окисной пленки происходит в течение первых 500 сут. В дальнейшем скорость окисления стабилизируется. Следует отметить, что у модифицированных сплавов пленка обладает, по-видимому, лучшими защитными свойствами.

Исследование микроструктуры показало, что процесс интеркристаллитной коррозии в сплавах, содержащих в течение всего периода коррозионных испытаний не получил сколько-нибудь заметного развития.

По-иному ведут себя сплавы, содержащие 11,5% Mg. Характер изменения относительного привеса образцов модифицированных сплавов также подчиняется параболическому закону. Однако скорость окисления заметно возрастает по сравнению со скоростью окисления сплавов, содержащих 8,5% Mg, и окисная пленка приобретает защитные свойства при заметно большей ее толщине.

В исходном сплаве характер изменения относительного привеса тоже подчиняется параболическому закону. Однако в интервале времени от 300 до 500 сут наблюдается резкое увеличение скорости роста окисной пленки. Это явление, по-видимому, можно объяснить растрескиванием окисной пленки в этот период времени из-за возникновения в ней значительных внутренних напряжений.

После того как вновь образовавшиеся окислы залечат трещины в окисной пленке, скорость окисления уменьшится и в дальнейшем практически не изменится.

Исследование микроструктуры сплавов, содержащих 11,5% Mg, показало, что в исходном сплаве после 300 сут коррозионных испытаний границы зерен сильно утолщаются за счет выделения β-фазы, и сплав становится предрасположенным к интеркристаллитной коррозии. Очевидно, в этот период времени начинается образование коррозионных трещин, так как к 500 сут испытаний коррозионные трещины проникают очень глубоко внутрь металла, захватывая довольно много границ зерен.

В отличие от немодифицированного сплава у сплавов модифицированных процесс интеркристаллитной коррозии ограничивается приповерхностным слоем металла и не получает сильного развития даже после 1000 сут коррозионных испытаний. Следует отметить, что наименьшее развитие процесс интеркристаллитной коррозии получает в сплаве, модифицированном цирконием и молибденом.

В полном соответствии со структурными изменениями находятся изменения механических свойств сплавов.

Как показывают данные табл. 19, предел прочности модифицированных сплавов постоянно возрастает, что объясняется протеканием процесса естественного старения. В исходном сплаве протекают параллельно два процесса: естественное старение, упрочняющее сплав, и процесс интеркристаллитной коррозии, разупрочняющий его. В результате этого предел прочности исходного сплава даже несколько понижается к 1000 сут коррозионных испытаний.

Еще более показательно изменение относительного удлинения сплавов: у исходного сплава резкое падение пластических свойств начинается уже после 100 сут коррозионных испытаний, в то время как у модифицированных сплавов только после 500 суток. Следует отметить, что падение пластичности модифицированных сплавов после 500 сут коррозионных испытаний скорее можно объяснить процессом охрупчивания сплава в результате естественного старения, чем процессом интеркристаллитной коррозии.

К недостаткам сплавов Al-Mg с высоким содержанием магния (АЛ8, АЛ8М, АЛ27-1, АЛ27) можно отнести также появляющуюся в результате длительного нагрева при температурах выше 80° С чувствительность к межкристаллитной коррозии и к коррозии под напряжением (табл. 20). Поэтому эти сплавы рекомендуются для изготовления силовых деталей, кратковременно работающих при температурах от -60 до +60° С, а также в ряде случаев могут успешно использоваться вместо дефицитных бронз и латуней, нержавеющих сталей и деформируемых алюминиевых сплавов при эксплуатации узлов и деталей с приложением больших (в том числе ударных и знакопеременных) нагрузок в различных условиях (в том числе в морской воде и тумане).

Для уменьшения склонности к образованию трещин в отливках из этих сплавов в процессе длительной эксплуатации необходимо содержание магния в сплавах ограничивать 10%, а закалку детален производить в подогретое до 50-60° С масло.

Сплавы АЛ23 и АЛ23-1 в закаленном состоянии не склонны к межкристаллитной коррозии. В литом состоянии у этих сплавов при испытаниях на межкристаллитную коррозию наблюдается развитие коррозии по границам зерен, что обусловливается наличием в литой структуре этого сплава избыточной β-фазы по границам зерен, выделившейся в процессе кристаллизации.

Типичные свойства сплавов АЛ23-1 и АЛ23 приведены в табл. 21.

Сплавы АЛ23-1 и АЛ23 удовлетворительно свариваются аргоно-дуговой сваркой. Прочность сварных соединений составляет 80-90% прочности основного материала. Хорошие результаты получены при сварке литых деталей из сплава АЛ23-1 с деталями из деформируемого сплава АМг6.

Сплавы марок АЛ23-1 и АЛ23 могут применяться как в литом, так и в закаленном состоянии. В литом состоянии сплавы АЛ23 и АЛ23-1 предназначаются для изготовления деталей, несущих средние статические и сравнительно небольшие ударные нагрузки. В закаленном состоянии сплав АЛ23-1 предназначается для изготовления деталей, работающих при средних статических и ударных нагрузках. Сплав марки АЛ29 предназначен для работы в различных климатических условиях. Отливки из сплава АЛ29 применяются без специальной термической обработки. Сплав АЛ29 в литом состоянии имеет удовлетворительную коррозионную стойкость. С целью дополнительного повышения коррозионной стойкости детали из сплава АЛ29 подвергаются анодированию в хромовой кислоте. Сплав АЛ29, предназначенный для литья под давлением, по химическому составу отличается от сплава АЛ13 большим содержанием магния, а также меньшим допустимым содержанием примесей. Сплав применяется в литом состоянии. По механическим и литейным свойствам сплав АЛ29 превосходит сплав АЛ13, а по всем остальным характеристикам аналогичен ему и применяется для изготовления деталей, работающих при средних статических и ударных нагрузках, а также в приборах, работающих в условиях субтропического климата. Детали из сплава АЛ29 могут длительно работать при температурах до 150° С.

Для литья под давлением разработан сплав АЛ22, нашедший некоторое применение для изготовления деталей, работающих в установках и агрегатах при повышенных температурах в течение нескольких минут, а иногда и нескольких десятков минут. Сплав АЛ22 содержит большое количество магния (10,5-13%), что позволяет применять отливки из него в закаленном состоянии. Легирование сплава небольшими добавками титана и бериллия способствует улучшению его литейных и прочностных свойств. Сплав АЛ22 превосходит сплав АЛ13 как по технологическим свойствам, прочностным характеристикам, так и по жаропрочности. Для наибольшей прочности сплава в нем должно быть содержание магния на верхнем пределе (до 13%), а кремния - на нижнем; для литья же сложных по конфигурации деталей содержание магния должно быть на нижнем пределе, а кремния - на верхнем.

Недостатком сплава является пониженная пластичность. Сплав АЛ22 применяется для литья сложных по конфигурации деталей, работающих при средних статических нагрузках (детали агрегатного и приборного типа) в условиях коррозионного воздействия атмосферы и морской воды. Наибольшее применение сплав получил для литья деталей под давлением. В этом случае отливки применяются в литом состоянии. Детали из сплава АЛ22 могут длительно работать при температурах до 200° С.

Новый литейный сплав марки АЛ28 применяется в литом состоянии (без термической обработки) для изготовления методами литья в песчаные формы, кокиль и под давлением арматуры трубопроводов пресной воды, масляных и топливных систем, а также для деталей судовых механизмов и оборудования, рабочая температура которых не превышает 100° С. При более высоких температурах происходит интенсивный распад твердого раствора и выделение β-фазы по границам зерен, что является причиной охрупчивания сплава.

В табл. 22 даны механические свойства сплава АЛ28 в зависимости от содержания основных легирующих элементов в пределах марочного состава.

Введение в сплав АЛ28 0,1-0,2% Zr повышает прочностные свойства на 2-3 кгс/мм2 и плотность отливок за счет образования стойкого при температуре плавления сплава гидрида циркония. При использовании в качестве шихты исходных материалов повышенной чистоты наблюдается значительное увеличение прочности и пластичности сплава.

Сплав ЛЛ28 обладает высокой коррозионной стойкостью в пресной и морской воде, а также в морской атмосфере. Коррозионная стойкость сплава в этих условиях приближается к таковой чистого алюминия.

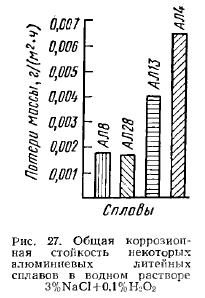

На рис. 27 приведены результаты испытаний коррозионной стойкости сплава АЛ28 в 3%-ном растворе NaCl, подкисленном 0,1%-ной Н2О2. Продолжительность испытаний составляла 1000 ч. Для сравнения в тех же условиях были испытаны сплавы АЛ8, АЛ13 и АЛ4.

В табл. 23 приведены результаты испытания на разрыв образцов из сплавов АЛ28, АЛ4 и АЛ13 до и после выдержки их в среде водного раствора 3% NaCl+0,l% Н2О2, которые подтверждают, что коррозионная стойкость сплава АЛ28 превосходит стойкость других исследованных алюминиевых сплавов.

Механические свойства сплава АЛ28 остались неизменными после выдержки в коррозионной среде в течение 10000 ч, в то время как у сплава АЛ4 заметно некоторое ухудшение прочностных свойств л значительное (более 50%) уменьшение удлинения.

Повышенная коррозионная стойкость сплава АЛ28 объясняется присутствием добавки марганца, которая благотворно влияет на коррозионные свойства чистого алюминия и некоторых алюминиевых сплавов. Сплав АЛ28 не обнаруживает склонности к коррозии под напряжением при нормальной температуре, а также при нагреве его до 100° С и выдержке в течение длительного времени (до 1000 ч). Однако даже сравнительно кратковременные выдержки при температурах выше 100° С резко снижают работоспособность этого сплава в коррозионной среде, что делает практически невозможным применение его при повышенных температурах.

Испытания опытных отливок на коррозию в натурных условиях (на Черном море) в течение 2-3 лет показали, что сплав АЛ28 не имеет склонности к язвенной коррозии. Сплав АЛ28 зарекомендовал себя как один из самых стойких алюминиевых сплавов при испытании в морской воде, движущейся со скоростью 10 м/с. Эксплуатация в течение ряда лет блок-картеров герметичных фреоновых компрессоров судовых кондиционеров подтвердила целесообразность и надежность изготовления их из сплава АЛ28 как материала, устойчивого к действию фреона-22.

Следует сказать, что в последнее время придается большое значение коррозии под напряжением, так как к прочности и работоспособности материалов современного машиностроения, а тем более судостроения, в условиях тропических температур, повышенной влажности и в морской воде предъявляются повышенные требования. Представляет интерес работа, в которой описано изучение склонности литейных алюминиевых сплавов к коррозионному растрескиванию под напряжением.

Растягивающее усилие создавалось с помощью предварительно оттарированной цилиндрической пружины. Нагрузка передавалась на образец диаметром 5 мм. Форма образца позволяла закрепить на нем ванночки с коррозионной средой. Захваты установки во избежание контактной коррозии вынесены из ванночки. В качестве коррозионной среды использовался водный раствор 3% NaCl + 0,1% Н2О2.

Для определения времени до разрушения в зависимости от величины напряжения образцы помещались в установку, в которой создавалось усилие, соответствующее 1,2-0,4 условного предела текучести. Полученные результаты приведены на рис. 28, 29, 30.

Таким образом, для всех исследованных сплавов временная зависимость «жизни» образцов от напряжения на воздухе (т. е. длительная прочность при комнатной температуре) в координатах напряжение - логарифм времени до разрушения выражается прямой, которая характерна для большинства металлических материалов: при увеличении нагрузки время до разрушения образцов уменьшается. Однако зависимость напряжение - время до разрушения для магналиев (АЛ28, АЛ8 и АЛ27-1) выражается ломаной кривой, состоящей из двух практически прямых ветвей. Левая ветвь кривой показывает, что коррозионная стойкость этих сплавов под напряжением в значительной мере зависит от уровня напряжений; увеличение нагрузки ведет к резкому сокращению продолжительности «жизни» образца. При меньших нагрузках зависимость времени до разрушения от напряжения исчезает, т. е. при этих напряжениях время «жизни» образцов не зависит от уровня напряжений - правая ветвь представляет собой прямую, практически параллельную оси времени. Для этих сплавов, по-видимому, существует предел или «порог» коррозионной стойкости под напряжением.

Следует отметить, что предел коррозионной стойкости сплава АЛ28 под напряжением представляет собой значительную величину, примерно равную условному пределу текучести. Как известно, уровень конструкционных напряжений обычно не превышает предела текучести, т. е. можно считать, что коррозионное растрескивание отливок из этого сплава практически исключено.

Для сплава марки АЛ8 предел коррозионной стойкости под напряжением не превышает 8 кгс/мм2, что примерно в 2 раза меньше предела текучести этого сплава и свидетельствует о низкой коррозионной стойкости его под напряжением.

Предел коррозионной стойкости под напряжением сплава АЛ27-1 можно считать равным его условному пределу текучести. Сплав марки АЛ27-1, как и сплав марки АЛ8, содержит около 10% Mg, однако его дополнительное легирование небольшими количествами (по 0,05-0,15%) бериллия, титана и циркония ведет к уменьшению его склонности к коррозионному растрескиванию.

Изучение склонности к коррозионному растрескиванию под действием нагрева проводили с целью определения температур, при которых в течение длительного времени алюминиевомагниевые сплавы марок АЛ8, АЛ27-1 и АЛ28 способны сохранять сопротивление коррозии под напряжением, а также для установления допустимости кратковременного нагревания деталей из этих сплавов в процессе их изготовления (например, при пропитке, нанесении защитных покрытий и др.). Образцы из этих сплавов подвергали старению при 70, 100, 125 и 150° С от 1 до 1000 ч в зависимости от температуры нагрева и затем испытывали под напряжениями, равными 0,9-0,8 от уровня напряжений, при которых не происходит коррозионного растрескивания, определенного для исходного состояния.

Приведенные на рис. 31 данные показывают, что коррозионная стойкость под напряжением сплава АЛ28 не уменьшается при нагревах до 100° С в течение длительного промежутка времени, и допускаются кратковременные нагревы до 150°С без потери работоспособности в коррозионной среде.

Результаты испытания коррозионной стойкости под напряжением подвергнутых предварительным нагревам сплавов АЛ8 и АЛ27-1 показали, что применение деталей из этих сплавов при повышенных температурах в условиях коррозионного воздействия практически недопустимо. Полученные результаты исследования склонности алюминиевомагниевых сплавов АЛ8, АЛ27-1 к коррозионному растрескиванию как в состоянии поставки, так и после искусственного старения позволяют сделать заключение, что их коррозионное поведение под напряжением определяется в первую очередь устойчивостью структуры твердого раствора.

Сравнение коррозионной стойкости под напряжением сплавов АЛ8 и АЛ27-1, содержащих одинаковое количество магния, показывает, что сплав АЛ27-1, структура которого стабилизирована дополнительным легированием, имеет более высокую коррозионную стойкость под напряжением. Сплав АЛ28, содержащий 4,8-6,3% устойчивость твердого раствора которого выше, чем сплавов с 10% Mg, более стоек против коррозионного растрескивания.